《当サイトは Google Adsense、Amazon アソシエイト等 アフィリエイト広告を利用して収益を得ています》

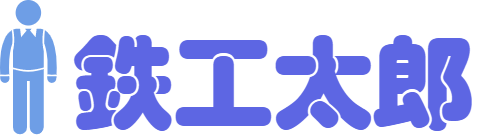

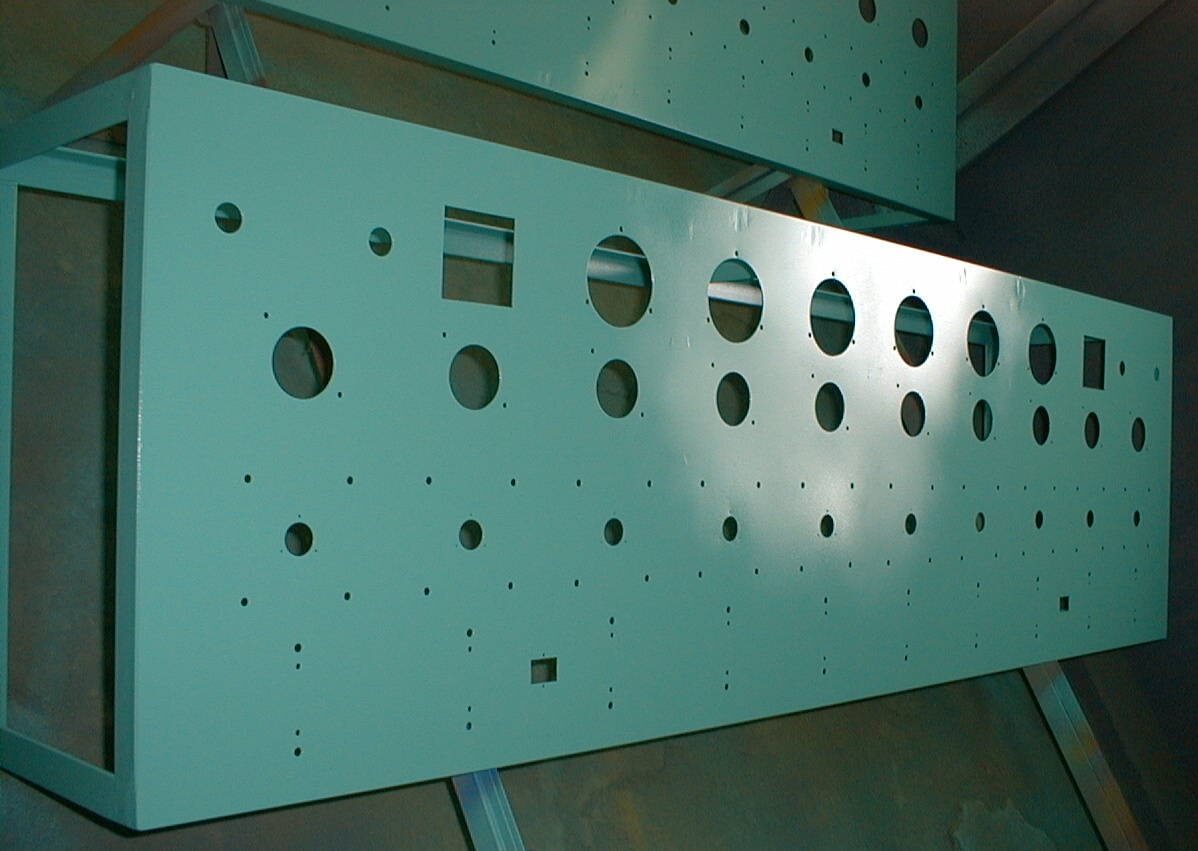

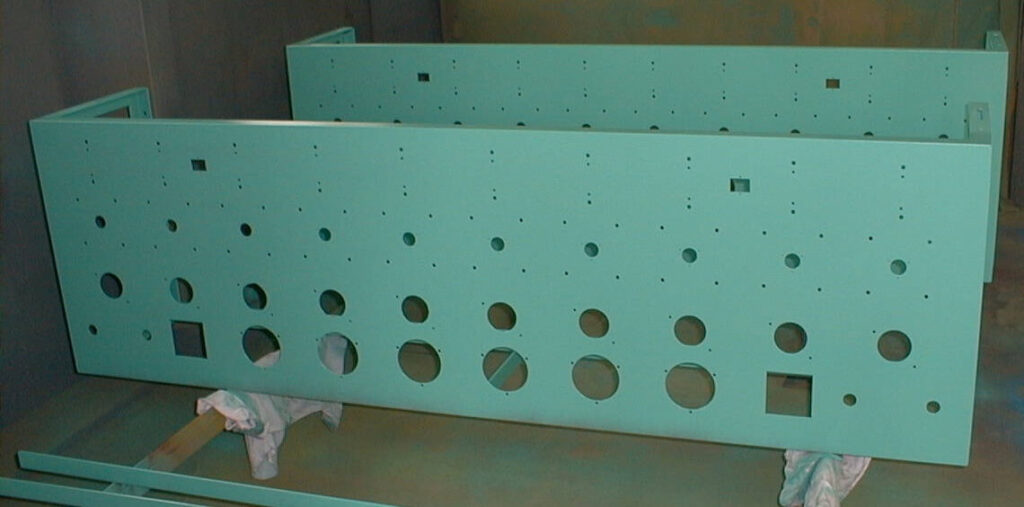

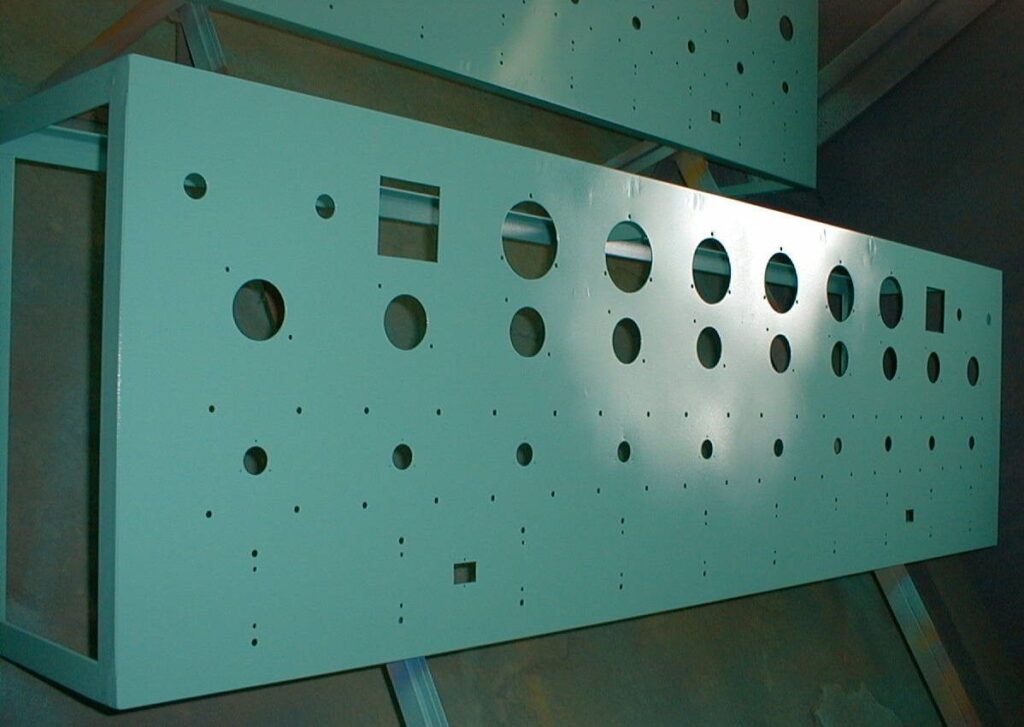

計器版の製作(穴あけ)

写真が残っていた昔の加工品です。

合計8台くらい作った機械の計器版です。

まだプラズマ切断機が無く小中穴はホルソーで大穴は酸素で切りその後削って仕上げっていました。

四角い穴はジグソーだったと思います。

一台仕上げるのに一日ぐらい掛かっていました。

今なら1時間で出来るのに当時は苦労してました。

裏側です。

冷却水配管

付属する冷却水の分配配管です。片側のみソケット出口なので溶接すると弓のように変形します。

反対側を酸素で炙り万力で加圧して曲がりを直しました。SGP管です。

もっと厚いパイプでしたら炙り後水で冷やすの繰り返しノミでの曲がり修正(鐃鉄技術)も出来ますが、ガス管ぐらいの厚さの品は加圧も必要です。

(鐃鉄技術)とは主に造船で使われている鉄をたたかず曲げる方法です。厚い鉄板に向いています。

鉄が熱した時に膨張する量より、水をかけ冷やした時の方が多く縮む性質を利用した鉄を曲げる技術です。

今もう一度作るとしたら、ソケットは半分に切ってから溶接して出っ張らないようにすると思います。

機械本体ベース

L6×50×50の本体架台です。もう一種類大きなチャンネルで作った油圧シリンダーのベースが合ったんですが、写真が残っていませんでした。また、仕上がりの全て組んだ写真も残念ながら有りませんでした。