《当サイトは Google Adsense、Amazon アソシエイト等 アフィリエイト広告を利用して収益を得ています》

長時間使用していくとと穴が大きくなりアークが安定しなくなった時の半自動溶接トーチ先端のコンタクトチップの(延命的な)再生方法です。

注意!!:この方法はロボットなどの自動溶接機には先端ポイントがズレてしまうため使えません。

基本的な考え

チップの穴が大きくなると接触不良によりアークが不安定になり溶け込み不良やスパッターの大量発生で溶接後の後処理の増大など不都合な事ばかり起こるので穴が大きくなる前におかしいなと思うぐらいでコンタクトチップは交換するのが基本です。100円位とは言え2日くらいで交換しているとお金がかかります。

ちなみに写真の上がパナソニックの6角タイプ下はトーキンの丸棒削りタイプです。個人的にはトーキンの方がスパッタの付着が少なく然も安いのでこちらを使っています。

が、やはりコストが気にはなります。そこで少しでも長く良い状態で使用したいのでいろいろ試してみました。

新品のコンタクトチップ時

コンタクトチップの新品時は横を叩くなどの荒いことはせずに先端を軽く叩きます。穴が少し小さく成りワイヤーの通り抜け抵抗が少し増える程度に仕上がれば成功です。叩くことで鍛造構造になり少しは硬くもなり?(個人の使用した感想程度でデータは無いです)コンタクトチップ寿命が延びると思います。

外国製(はずれノーブランド品)の新品時から穴が少し緩い物を買ってしまった時もこの様にするとアークが安定するようになりました。

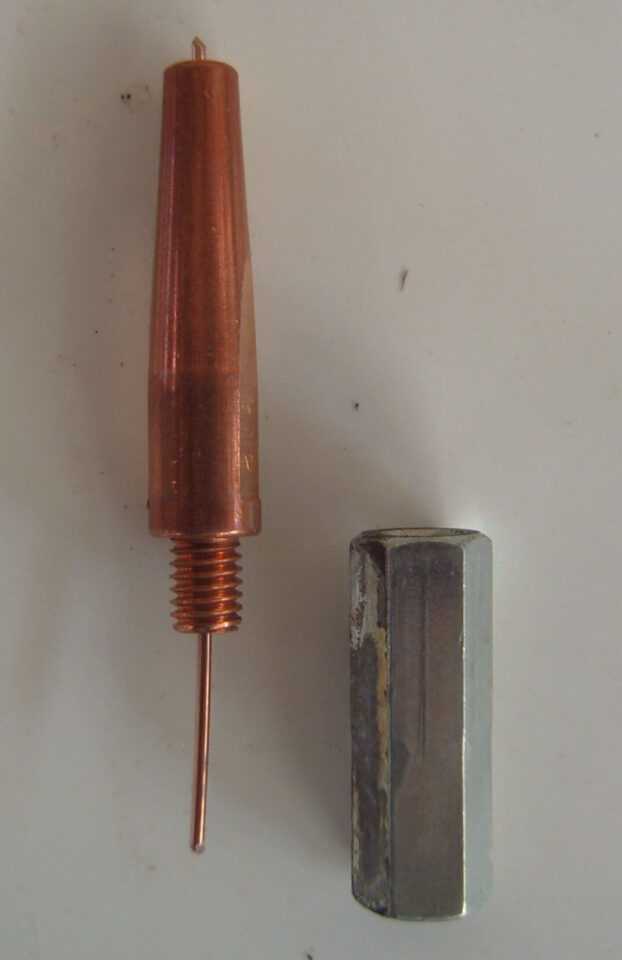

M6の高(長)ナットを使用します。叩き過ぎた時に穴が小さくなり過ぎない様にワイヤーを入れたまま下に(ナットの中に)出した状態で(ワイヤーがきつくなった時引き抜けるように)コツンと軽く叩きます。

普通のM6ナット2個をねじ込みワイヤーを通した状態で無くもできますが、叩き過ぎた時ワイヤーが穴に入らない事も有りますので結局ワイヤーを入れた状態で先端を叩く方法がお勧めです。

上写真は撮影(シャッター押すので)のため手で支えていませんが、実践ではナットを左手で支えて倒れない状態で叩きます。またハンマーの叩く面が綺麗なもので無いとチップ先端面に傷が刻印されてスパッターが付着しやすくなります。

Φ0.9mmチップ使用時に限りΦ0.8mmチップを買いそれに頑張ってΦ0.9mmワイヤーを通して使う方法をされてる工場が有ると熔材屋さんから聞いたことが有ります。実践はしたことが無いので正確には判りません。

使用途中のコンタクトチップ延命の場合

使用中にスパッターが多くなりアークが安定しない時は軽く横を叩きます。

まずスパッターなど汚れは綺麗にしてから行います。そして傷がなるべく付かないように軽く叩きます。インチング使用できるなら速度が少し落ちた位で成功です。

傷がついたときは細目ペーパー等で磨けばスパッター付着防止になります。

叩き過ぎの場合は

ワイヤーがスムーズに動かない場合は叩き過ぎです。

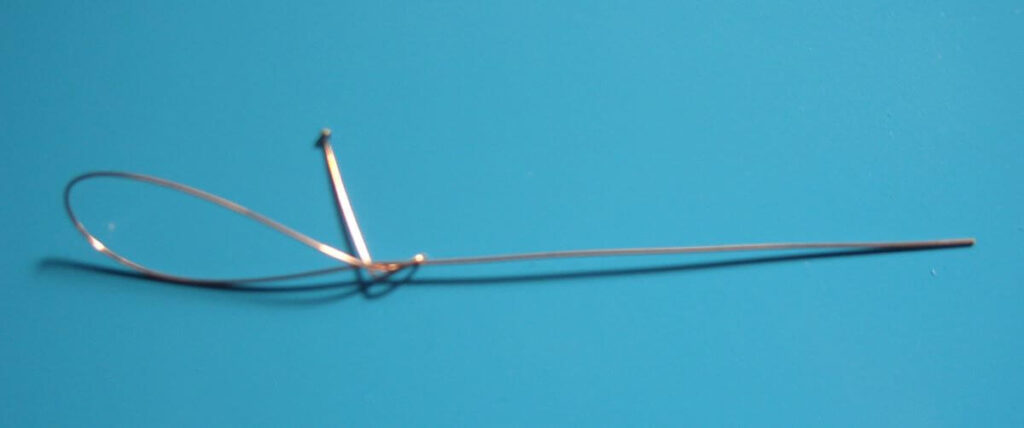

上記の様にワイヤーを作り回しながら何度か抜き差しして内径をきれいにしましょう。(ワイヤー先端はニッパで斜めに切って有ります。)

以上です。最後までご覧いただきありがとうございます。